SMAC مجموعه کاملی از تجهیزات برای خطوط رنگآمیزی اسپری، خطوط پوشش پودری، خطوط الکتروفورز، خطوط آنودایزینگ، پیشتصفیه، خالصسازی، خشک کردن و پخت، انتقال و تصفیه گاز و فاضلاب را ارائه میدهد. محصولات SMAC به طور گسترده در صنایعی مانند خودرو، موتورسیکلت، قطعات دوچرخه، محصولات فناوری اطلاعات، محصولات 3C، لوازم خانگی، مبلمان، ظروف پخت و پز، مصالح ساختمانی تزئینی و ماشینآلات ساختمانی استفاده میشوند.

پس از خروج قطعه کار از کوره پخت، برای عملیات خنکسازی وارد سیستم خنککننده سریع میشود.

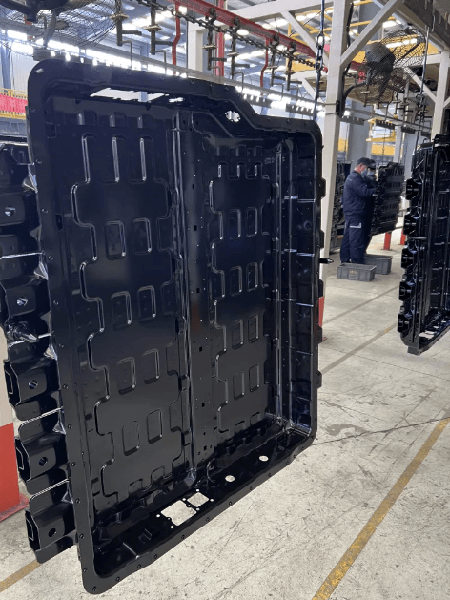

پوشش الکتروفورتیک شامل اعمال یک میدان الکتریکی خارجی برای پراکنده کردن ذرات رنگ یونیزه شده معلق در آب است که به آنها اجازه میدهد سطح قطعه کار را بپوشانند و یک لایه محافظ تشکیل دهند. این فرآیند چندین مزیت دارد:

پوشش یکنواخت: پوشش به طور یکنواخت در سراسر سطح اعمال میشود.

چسبندگی قوی: رنگ به خوبی به قطعه کار میچسبد.

حداقل اتلاف رنگ: ضایعات مواد پوششی بسیار کم است که منجر به نرخ بالای استفاده میشود.

هزینههای تولید پایین: هزینه کلی تولید کاهش مییابد.

رقیقسازی بر پایه آب: رنگ را میتوان با آب رقیق کرد که خطرات آتشسوزی را از بین میبرد و ایمنی را در حین تولید افزایش میدهد.

این ویژگیها، پوششدهی الکتروفورتیک را به انتخابی محبوب در صنایع مختلف تبدیل کرده است.

دستگاه اولترافیلتراسیون (UF) عمدتاً از ماژولهای غشایی، پمپها، لولهکشی و ابزار دقیق تشکیل شده است که همگی با هم مونتاژ شدهاند. برای اطمینان از عملکرد عادی واحد اولترافیلتراسیون، معمولاً به سیستمهای فیلتراسیون و تمیزکاری مجهز میشود. هدف اصلی افزایش طول عمر محلول رنگ، بهبود کیفیت پوشش و اطمینان از مقدار مورد نیاز اولترافیلتراسیون برای عملکرد عادی تجهیزات است.

سیستم اولترافیلتراسیون به صورت یک سیستم گردش مستقیم طراحی شده است: رنگ الکتروفورتیک از طریق یک پمپ تغذیه به پیش فیلتر سیستم اولترافیلتراسیون برای 25 میکروثانیه پیش تصفیه تحویل داده میشود. پس از این، رنگ وارد واحد اصلی سیستم اولترافیلتراسیون میشود، جایی که جداسازی مایع از طریق ماژول غشایی انجام میشود. رنگ غلیظ جدا شده توسط سیستم اولترافیلتراسیون از طریق لولهکشی رنگ غلیظ به مخزن الکتروفورتیک بازگردانده میشود، در حالی که محلول اولترافیلتراسیون در مخزن ذخیرهسازی محلول اولترافیلتراسیون ذخیره میشود. محلول اولترافیلتراسیون موجود در مخزن ذخیرهسازی سپس از طریق یک پمپ انتقال به نقطه استفاده منتقل میشود.

کیسه گرمایشی - پخت و پز

از کیسه گرمایشی در فرآیند پخت و پخت پوششها، به ویژه در صنایعی مانند خودرو و تولید، استفاده میشود. در اینجا مروری بر این موارد داریم:

۱. عملکرد: کیسه گرمایش، گرمای کنترلشدهای را به قطعات پوشش داده شده ارائه میدهد و پخت رنگ یا سایر پوششها را تسهیل میکند. این امر تضمین میکند که پوشش به درستی چسبیده و به سختی و دوام مطلوب دست یابد.

۲. طراحی: کیسههای گرمایشی معمولاً از مواد مقاوم در برابر حرارت ساخته میشوند و به گونهای طراحی شدهاند که گرما را به طور یکنواخت در سطح قطعات کار توزیع کنند.

۳. کنترل دما: آنها اغلب با سیستمهای کنترل دمای داخلی عرضه میشوند تا دمای پخت مورد نیاز را حفظ کنند و نتایج ثابتی را تضمین کنند.

۴. کارایی: استفاده از کیسه گرمایشی میتواند مصرف انرژی را در مقایسه با فرهای سنتی کاهش دهد، زیرا میتواند گرما را مستقیماً روی قطعات در حال پخت متمرکز کند.

۵. کاربردها: معمولاً در فرآیندهای پوشش پودری، رنگآمیزی الکتروفورتیک و سایر کاربردهایی که در آنها به یک پوشش بادوام نیاز است، استفاده میشود.

این روش ضمن تضمین استفاده بهینه از منابع، کیفیت محصول نهایی را افزایش میدهد.

سیستم انتقال

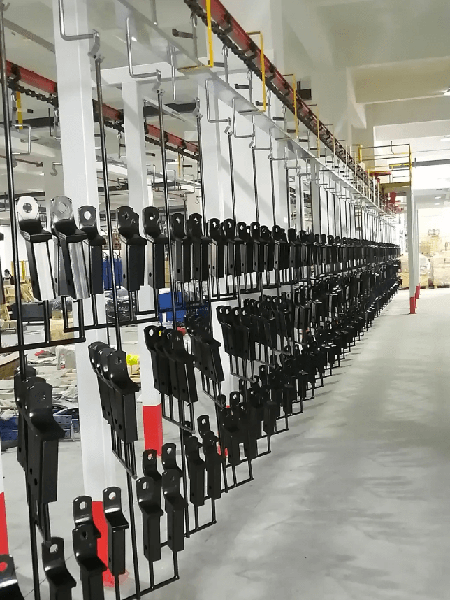

سیستم نوار نقاله سقفی از چندین جزء کلیدی شامل مکانیزم محرک، دستگاه کشش با وزنه، زنجیر، ریل مستقیم، ریل منحنی، ریل تلسکوپی، ریل بازرسی، سیستمهای روانکاری، تکیهگاهها، آویزهای تحمل بار، سیستمهای کنترل الکتریکی و دستگاههای محافظت در برابر اضافه بار تشکیل شده است. وظایف اصلی آن به شرح زیر است:

۱. عملکرد: هنگامی که موتور میچرخد، ریلها را از طریق یک کاهنده به حرکت در میآورد که به نوبه خود کل زنجیره نقاله سقفی را به حرکت در میآورد. قطعات کار با استفاده از انواع مختلف آویزها از نقاله آویزان میشوند و جابجایی و عملکرد آسان را تسهیل میکنند.

۲. سفارشیسازی: طرحبندی خط نقاله با توجه به محیط کاری خاص و جریان فرآیند محصول تعیین میشود و به طور مؤثر الزامات تولید را برآورده میکند.

۳. عملکرد زنجیر: زنجیر به عنوان جزء کششی نوار نقاله عمل میکند. یک سیستم روانکاری خودکار روی زنجیر نصب شده است تا اطمینان حاصل شود که تمام اتصالات متحرک مقدار دقیقی از روانکار را دریافت میکنند.

۴. آویزها: آویزها از زنجیر پشتیبانی میکنند و بار اجسامی را که در امتداد ریلها حمل میشوند، تحمل میکنند. طراحی آنها با توجه به شکل قطعات کار و الزامات خاص فرآیند تعیین میشود. قلابهای روی آویزها تحت عملیات حرارتی مناسب قرار میگیرند تا از مقاومت آنها در برابر استفاده طولانی مدت بدون ترک خوردن یا تغییر شکل اطمینان حاصل شود.

این سیستم انتقال، کارایی و قابلیت اطمینان عملیاتی را در کاربردهای مختلف صنعتی افزایش میدهد.

زمان ارسال: ۲۵ ژوئیه ۲۰۲۵